Décochage et dénoyautage par jet d'eau haute pression

La bonne méthode. La méthode au jet d’eau.

Décochage au jet d’eau pour l’élimination des carapaces et des noyaux

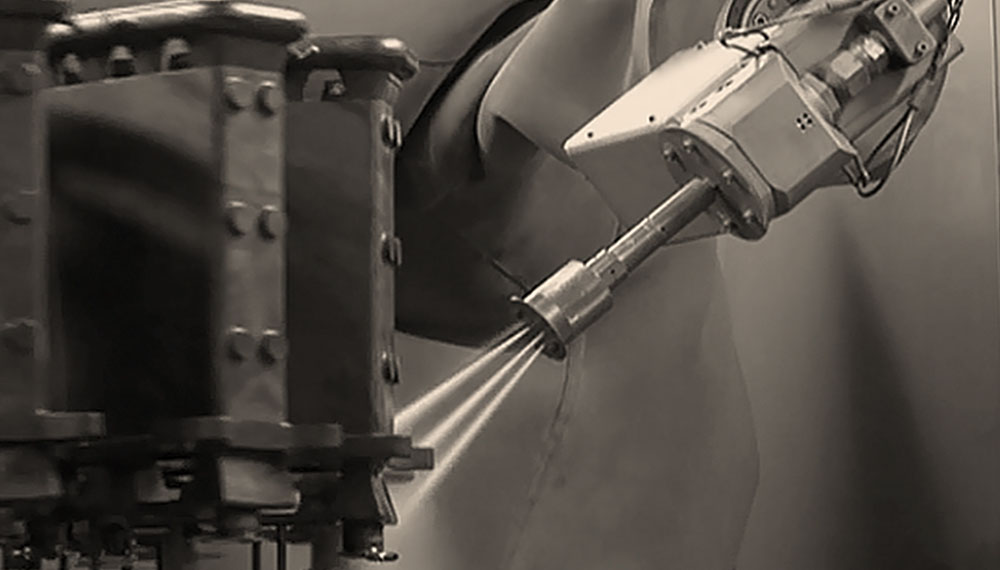

Le décochage au jet d’eau à haute pression est la solution idéale pour éliminer les carapaces et noyaux en céramique des pièces de fonderie à modèle et cire perdus ou à moulage en plâtre, quel que soit leur matériau. Le jet d’eau permet un process propre, sûr et reproductible pour l’aluminium, l’acier, le titane et les superalliages.

Le système d’élimination des carapaces et noyaux d’Aquarese est entièrement automatisé et élimine 99% ou plus de la carapace en une seule opération, évitant la dissolution chimique, le décochage manuel à l’eau sous pression ou par projection de billes.

L’eau haute pression peut être adaptée de façon à permettre le décochage de carapaces et l’extraction des noyaux en une seule opération tout en préservant les parties délicates, parois minces ou arêtes tranchantes et sans endommager le matériau de base. Le process évite par conséquent l’utilisation de produits chimiques et la production de déchets toxiques en améliorant globalement votre productivité.

Un seul process qui en remplace plusieurs

Un seul process pour éliminer carapace et noyau

Process écologique

Amélioration des conditions de travail. Aucune opération dangereuse telle que la dissolution chimique ou le nettoyage manuel. Réduction du niveau sonore.

Préservation de la géométrie de la pièce

Préservation des parties délicates telles que parois minces et arêtes tranchantes

Performance hautement reproductible

Des paramètres de process optimisés et éprouvés grâce au jet d’eau robotisé. Performance et qualité constantes.

Productivité et efficacité maximisées

Nos solutions de production demandent moins de main d’œuvre que les process traditionnels d’élimination de carapaces et d’extraction de noyau.

Aquarese propose plusieurs modèles de CSR (Core Shell Removal / Élimination de carapaces et extraction de noyaux) adaptés aux productions en gros volumes comme en high-mix et aux pièces de très grandes dimensions.

Nous pouvons résoudre les opérations de séquencement des grappes en combinant l’automatisation CSR et nos système d’usinage Waterjet Machining (WJM) pour produire une solution intégrée offrant une productivité, une qualité et une flexibilité inégalées.

Un seul process pour le décochage et le dénoyautage des pièces de fonderie cire perdue grâce au jet d’eau haute pression automatisés.

L’élimination des carapaces de fonderie

Dans les process de fonderie cire perdue, on crée une carapace qui sert de moule à la pièce. Une fois que le métal en fusion déversé dans le moule est solidifié, la carapace doit être éliminée.

Le système jet d’eau haute pression automatisés est un process très efficace qui permet l’élimination des carapaces de façon sécurisée et répétable:

-

Productivité élevée: le système au jet d’eau haute pression automatisé enlève 99,9% (ou plus) de la carapace en évitant le recours à la dissolution chimique et en offrant des résultats hautement reproductibles

-

Aucun dommage à la pièce: ne plie pas les parois fines, n’émousse pas les arêtes tranchantes

-

Améliore la sécurité de l’opérateur: pas d’opération manuelle dangereuse, niveau sonore réduit, pas de contact manuel avec la pièce

Extraction des noyaux des pièces de fonderie

Le process cire perdue avec carapace implique que de nombreuses cavités de la pièce soient remplies, créant un noyau. Les noyaux sont difficiles à extraire et exigent souvent un process long et polluant de dissolution chimique et/ou des opérations manuelles dangereuses.

Le jet d’eau haute pression automatisé est idéalement applicable à l’extraction des noyaux et offre les avantages suivants:

-

Productivité élevée: le jet rotatif, dirigé avec précision, évite ou réduit grandement le recours à la dissolution chimique

-

Aucun dommage à la pièce: ni la finition des surfaces internes ni la géométrie ne sont altérées

-

Écologique et sans danger pour l’opérateur: le process n’utilise que de l’eau pure (pas de produits chimiques), évite toute intervention manuelle et réduit le niveau de nuisance sonore

Caractéristiques du système

Passer la souris sur chacun des cercles pour en savoir plus sur les fonctionnalités uniques du système.

Durées de process nettement plus courtes grâce à l’Aqualance

Machine sous enceinte entièrement fermée pour protéger l’opérateur, retenir les brouillards, éviter l’écoulement d’eau et réduire les nuisances sonores

La céramique est collectée dans un bac et l’eau s’écoule par le bas

Accès à toutes les faces de la pièce rendu optimal grâce au chargement et à la rotation de la pièce effectués à l’aide d’un moteur électrique commandé par un robot

Solution intelligente: interface utilisateur intuitive et couvrant l’ensemble des opérations

Une solution intelligente; Une mise en œuvre aisée

Avec son interface complète et intuitive, notre solution CSR offre un mode opératoire simple et intelligent. Les pièces nouvelles se mettent en place rapidement et le lancement des programmes pour pièces existantes est facile. Les solutions clé-en-main comprennent le chargement/déchargement automatisé, un positionnement de haute précision et des enceintes insonorisées.

Votre équipe est la nôtre

Nos experts en décapage au jet d’eau savent ce qu’il en est de décaper au quotidien. Nous décapons des pièces pour nos clients de l’aérospatiale et du nucléaire chaque semaine dans nos centres de production avancée. Notre savoir-faire process et notre activité de production au quotidien nous permettent de mettre en place des partenariats avec nos clients d’une façon unique en son genre. Notre accompagnement tout au long de la durée de vie de nos machines garantit que vous pouvez compter sur notre partenariat pour les années à venir.

Aquarese est fière d’être une société du Groupe Shape Technologies, en partenariat avec les leaders mondiaux de la technologie UHP pour concevoir et fournir les solutions et process de fabrication du futur.